Zincir Çelikleri

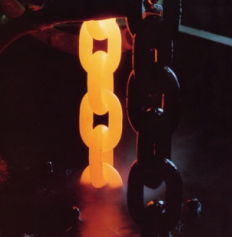

Endüstriyel çelikler, madencilik ve konveyör uygulamaları için kullanılan zincirler, taşıma, kaldırma ve hareket amaçlı kullanılan zincirler, gemi sektöründe kullanılan zincirler, tarım ve ormancılıkta kullanılan zincirler gibi farklı uygulamalara göre özel olarak seçilmektedir.

Büyük yüklerin kaldırılması ve taşınmasında ayrıca hareket ettirilmesinde yuvarlak baklalı zincirler kullanılmaktadır. Zincirler madencilik sektöründe kazıyıcı paletler arasında, kaldırma amaçlı olarak vinçlerde, yüksek hacim ve ağırlıklı dökme malzemelerin taşınmasında, gemicilik sanayinde ve yüklerin sabitlenmesi amaçlı gibi pek çok uygulama alanına sahiptir. Yuvarlak baklalı zincir ve ekipmanları, alaşımsız- düşük karbonlu - alaşımlı ve özel modern çelikler kullanılarak Grade 100’e kadar imal edilebilmektedir. Zincir üretimi için DIN 17115/2012-07 (TS 2835/1977) zincir malzemeleri normunda uygun imalat ve teslim koşulları sunan yurt dışı ve özellikle yurt içi tedarikçilerden mekanik, fiziksel, teknik özelliklerde yüksek performans sunan hammaddeler titizlikle seçilmektedir.

Zincirlere uygulanan ısıl işlem proseslerini incelemek için Demir- karbon denge diyagramında önemli ve kritik sıcaklıklar mevcuttur.

A1: Ötektik reaksiyon başlangıç sıcaklığı (723 °C)

A3: α-demirin γ-demire dönüşüm sıcaklığı (Saf demir için 910 °C’dir fakat karbon ilavesiyle dönüşüm sıcaklığı kademeli olarak düşmektedir)

A4: γ-demirin δ-demire (saf demirin 1390 °C, fakat dönüşüm sıcaklığı karbon ilavesiyle artar)

A2: Kalıcı mıknatıslanma özelliğinin kaybolma noktası (Saf demir için 769 °C)

Diyagram yavaş ısıtma sonrasındaki dönüşümleri göstermektedir.

Diyagram yavaş ısıtma sonrasındaki dönüşümleri göstermektedir.

Bununla birlikte zincirin kaynağı esnasındaki hızlı ısınma ve soğuma oranları demir-karbon diyagramındaki sıcaklıkları ciddi şekilde etkiler, kaynak metalurjisi daha karmaşık bir hal alır.

Kaynak işlemi sonrası ısıl işlem prosesleri profesyonel bir altyapı ve sistem gerektirir.

ZİNTAŞ A.Ş. kendi bünyesindeki kontinü induksiyon ve sementasyon hatlarında, farklı uygulamalar için farklı teknik gerektiren zincir ısıl işlem proseslerini gerçekleştirmektedir.

Bu sayede çekirdekteki tokluk ve süneklik korunurken mekanik özellikler optimum seviyeye getirilir.

Alaşım Elementlerinin Zincir Çeliklerine Etkileri

Zincir çeliklerinin bünyesine katılan alaşım elementleri zincir çeliklerinin mekanik özelliklerini artırır. Zincir imalatında farklı zincir uygulamaları ve yük koşullarına göre düşük alaşımlı, alaşımlı, düşük karbonlu ve özel modern çelikler kullanılmaktadır.

Zincir imalatına başlarken uygun ve doğru hammadde seçimi son derece önemlidir. Seçim profesyonelce yapılmazsa işlem başarısız olur. Malzeme seçimi kaldırma, taşıma ve hareket amaçlı yüksek çekme mukavemeti, madencilik ve tarım sanayi sektörlerinde yüksek aşınma mukavemeti, denizcilik endüstrisi için yüksek korozyon direnci gerektiren uygulamalarda kullanılması, ısıl işlem ve yüzey sertleştirme yapılabilme kabiliyeti gibi kriterler göz önünde bulundurularak yapılır.

Yüksek özellikli zincir imalatı ileri üretim teknolojileri gerektirir; ZİNTAŞ A.Ş. yurt içi ve yurt dışında tanınmış ve profesyonel tedarikçilerle iyi bir işbirliği içinde çalışır.

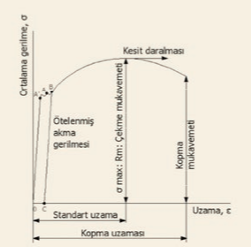

Gerilme Uzama Eğrisi

Zincir baklaları dış yüklere maruz kalmak suretiyle zamanla şekil değiştirebilir. Yük ortadan kaldırıldığında zincir baklasının deforme olmadan eski halini alması elastik davranıştır, bu sınıra kadar uygulanan yük elastik limittir. Elastik limit aşıldığında, zincir baklalarında kalıcı deformasyon olarak adlandırılan kalıcı uzama söz konusu olur.

Elastik sınırı aşmadığı sürece deformasyon yükle doğru orantılı dolayısıyla uzama ve gerilme birbiriyle doğru orantılıdır. OA : Hooke kuralının geçerli olduğu elastik bölge. A : Elastik sınır, yük ortadan kalktığında kalıcı uzama göstermeksizin malzemenin dayanabileceği max gerilme.

A’ : Oransal sınır, ölçme cihazının hassasiyetine bağlı olarak elastik sınırın belirlenmesi. Oransal sınır, gerilme-uzama eğrisinin doğrusallıktan sapmaya başladığı andaki gerilme.

B : Akma mukavemeti, mühendislik uygulamalarında %0.2 kalıcı uzamanın meydana geldiği ve elastik davranışa ait kullanışlı bir yaklaşım olan sınır.

C : Kalıcı uzama, elastic sınırın aşılması neticesinde söz konusu olur. Uzama ile birlikte plastik deformasyon artarken malzemede pekleşme başlar Rm : Maksimum çekme mukavemeti, maksimum yükün uygulanmasıyla zincir baklasında kesit çapının küçülmesi ve deformasyonun zincir baklası kopana kadar devam etmesi.

Seçim Kriterleri

Zincir seçimi yapılırken ölçü kriteri, çalışma yükü, yorulma kriteri, çalışma sıcaklığı, kullanım amacı, darbe etkisi, çalışma ortamındaki sürtünme ve aşınma etkileri gibi etkenler göz önünde bulundurulur. Siparişten önce müşteriyle istişare edilerek uygulamaya en uygun hammadde ve zincir seçimi yapılır.

Belli bir malzeme için emniyetli çalışma gerilmesi σw notasyonu ile gösterilir. Emniyetli çalışma gerilmesi, yerel teknik kuruluşlar ile Amerikan Makine Mühendisleri Derneği (ASME) ve Uluslararası Standartlar Organizasyonu (ISO) tarafından belirlenmiştir. Statik ve dinamik yüklerin bileşkesi olan yüklere maruz kalan zincir uygulamalarında emniyetli çalışma gerilmesi, çekme mukavemetinin emniyet katsayısına bölünmesi ile elde edilir.

σ w =σ u /N u σ w :

Emniyetli çalışma gerilmesi σ u :

Çekme (kopma) dayanımı N u :

Çekme dayanımına bağlı emniyet katsayısı Dizayn kriteri olarak Kalite Sınıfı 80 ve 100 olan kaldırma amaçlı zincirler ile maden zincirlerinde ISO tarafından belirlenen emniyet katsayısı 4:1 dir.

WL : PL : BL = 1 : 2.5 :4

WL (Çalışma Yükü- [kg]) Zincir baklalarının uzunluğu boyunca statik ve dinamik yüklerin bileşkesi olan maksimum yükte çalışması özelliğidir.

PL (Test Yükü- [N]) Zincirlerin tedrici olarak artan çekme yükü altında dayanabileceği minimum yüktür. Test yükü, imalat esnasında zincirin akma eğilimine girdiği anı ifade eder ve dizayn kriteri olarak kullanılmaz.

BL (Minimum Kopma Yükü –[N]) Standart çekme test cihazında çekme çeneleri arasında yer alan zincir baklalarının sürekli artan çekme yüküne maruz kalması ile kopma davranışını gösterdiği andaki yüktür.

Isıl İşlem

Zincirlerin çekme (kopma) dayanımı ve kullanım alanına göre kopma dayanımıyla beraber aşınma direncini artıran en önemli parametre ısıl işlemdir.

Bu nedenle, alaşım elementlerinin ilavesi ve faz dönüşümlerinin meydana gelmesi ile zincirlerde ince tane yapısı meydana gelir, zincir test ve kopma dayanımı yükselir.

Çeliklerde yüksek mukavemet için geleneksel ısıl işlem yöntemi, martenzit yapı oluşturan sertleştrime işlemi ve ara sıcaklıkta menevişleme işlemidir.

Isıl işlem prosesi neticesinde elde edilen çekme dayanımı iki temel parametreye bağlıdır:

Uygun zincir baklası geometrisi ve kimyasal bileşenler.